La fábrica de muebles estaba teniendo pérdidas por $24.000.000 anuales, como consecuencia de todos los productos que no pasaban el control de calidad en dos de sus áreas de producción. Había que mejorar la calidad de esos procesos de forma urgente.

Mesas, sofás, camas, camarotes, veladores y cómodas. Todos productos que hacía más de 40 años la fábrica de muebles Madel había transformado en un clásico de las casas del país.

Mesas, sofás, camas, camarotes, veladores y cómodas. Todos productos que hacía más de 40 años la fábrica de muebles Madel había transformado en un clásico de las casas del país.

Para 1992, la compañía que albergaba a 320 trabajadores, era conocida por la calidad y buen gusto de sus productos, muebles que se habían transformado en un referente a nivel nacional. Sin embargo, desde hacía un año esa buena imagen había dejado de transformarse en buenos resultados para la compañía.

Y es que durante todo ese año, desde que la fábrica tuvo que ampliar sus instalaciones dado el aumento de la demanda, los gastos de la compañía se habían incrementado considerablemente en relación a los ingresos. No se trataba de un aumento de gastos por consecuencia del incremento de la cantidad de operarios y la maquinaria. Tampoco era reflejo del aumento de los volúmenes de producción.

La compañía había aumentado su capacidad de producción en base a estudios serios y todo lo que aumentó su stock lo vendía fácilmente en el mercado, que cada vez demandaba más y más sus productos.

El problema se podía apreciar en otra área de la compañía. La carpa en donde se vendían todos aquellos productos de segunda selección, los que no pasaban los controles de calidad, engrosaba cada vez más su stockde productos disponibles. Algo estaba pasando en la producción que estaba provocando que más de 25% de la producción no pasara los controles de calidad y fuera a parar a la carpa de productos de segunda selección.

El problema era la calidad y había que reaccionar de forma inmediata. Es por eso que a principios de 1993, los ejecutivos de la compañía contrataron a una consultora externa, experta en gestión de calidad, para que analizara la compañía completa, pasando por sus cinco procesos (Preparación y Corte, Armado y Barniz, Embalaje, Distribución y Comercialización).

La consultora sería la encargada de entregar un diagnóstico que identificara los costos asociados a la mala calidad en los procesos de la fábrica. Lo que les permitiría conocer la real magnitud, en términos de costos, del problema.

En busca de la falla

La consultora no haría esta tarea en solitario, necesitaba la ayuda de la organización. Así, el primer paso consistió en formar un equipo multidisciplinario compuesto por supervisores y trabajadores de la compañía, más los consultores externos.

El siguiente paso fue acordar una metodología de observación y de análisis de las pérdidas de la compañía. La idea es que todos estuvieran de acuerdo, para que así el informe fuera concluyente y tuviera credibilidad para todos. De lo contrario no generaría motivación para mejorar y sólo generaría discusiones en torno al resultado del estudio.

Así es como se definió que se utilizaría la información correspondiente a los últimos 12 meses, es decir ejercicio 1992. Y además, que las pérdidas se calcularían en base al costo unitario de cada producto rechazado; a la observación de los procesos en terreno y al análisis de los procedimientos operacionales, en base a los protocolos preestablecidos para cada uno de los procesos.

Luego de este arduo trabajo, el diagnóstico fue lapidario y se concentró en tres problemas:

1. Pérdidas provocas por la mala calidad

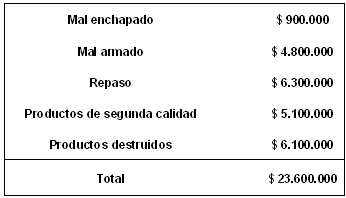

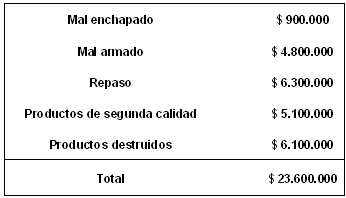

Las áreas de armado y barniz eran las que presentaban los problemas más graves, siendo las principales responsables de las pérdidas por mala calidad. Pérdidas que, sólo en estas dos áreas, se cuantificaron en un total de $ 24.000.000 anuales (Ver recuadro).

2. Sistemas de información deficientes

Pero eso no fue todo. Tras analizar la información recabada, se concluyó que los informes de los turnos contenían información demasiado general. Estos debían ser capaces de entregar las razones de los problemas y las causas que provocaban las pérdidas, sin embargo estos no hacían más que recopilar información demasiado general.

Estos informes hacían referencias tan amplias como decir: materia prima inadecuada, problemas en maquinarias, insumos malos. Era evidente que estos informes no estaban cumpliendo con su labor de alertar de los errores y permitir su cambio.

Así, la conclusión de los consultores externos como la de los miembros de la organización que participaron en el análisis fue clarísima: la información que había era mala e insuficiente. Se trataba de un problema estructural en la forma de hacer la gestión, ya que si bien los registros existían, evidentemente no se usaban.

3. Dispersión en el desarrollo de los procesos

En cuanto al análisis de los procesos en sí, la conclusión que predominó fue dispersión. Se detectó que por lo general los maestros no seguían estrictamente los procedimientos establecidos para cada proceso, éstos obedecían a sus propias prácticas -aprendidas desde su experiencia o en alguna capacitación-, antes que a lo establecido por la organización.

Además, los encargados de supervisar el trabajo de los maestros se estaban enfocando en el resultado de cada proceso (el producto final) y no en cómo hacían las cosas los operarios. Es decir, se basaban en la lógica del pasado del control de calidad y no en la gestión de calidad. Parecía increíble pero en esta fábrica de muebles no existía una preocupación focalizada en el “cómo” se hacían las cosas.

Atacar el problema de raíz

El desafío era grande: no sólo había que concentrarse en eliminar las pérdidas, lo más importante consistía en centrarse en el cómo se estaba realizando el trabajo en los diferentes procesos.

En MADEL lo sabían. Se trataba de problemas importantes y el trabajo no sería ni rápido ni sencillo. Por esto que la estrategia se concentró en los procesos de armado y barniz, donde trabaja un 60% de la dotación de la empresa. Para esto se desarrolló un plan piloto de gestión de calidad, apoyados también en la consultora externa.

Así, el siguiente paso fue definir de forma clara los objetivos. El primero de ellos sería mejorar los resultados de la compañía a través de la disminución de las pérdidas, y junto con eso sentar las bases de una cultura de gestión de calidad en la empresa, las cuales se proyectarían desde el plan piloto enfocado en dos de los procesos, para luego abarcar el resto de la organización en un plazo de dos años.

Además, la implementación del plan consideró cuatro focos de acción, cuyo desarrollo permitiría reducir las pérdidas. Cada uno de ellos tenía planes de acción específicos, pero que a la vez se complementaban entre sí (ver recuadro).

a) Entrenamiento y capacitación

Para lograr mejorar, era fundamental que los trabajadores tuvieran claro el concepto que se quería instaurar: la gestión de calidad. Por esto, se estableció un plan de capacitación con cursos que abarcaron la gestión de calidad y herramientas de mejoramiento continuo para trabajadores y supervisores. Además, se diseñó un coaching de gestión para los ejecutivos y se dio acceso a cursos de perfeccionamiento fuera de los horarios de trabajo financiados por la empresa.

El plan de entrenamiento fue realizado con una lógica motivacional dirigido por pares supervisores y operadores. Para ellos, se fue eligiendo a aquellos operadores que poseían las mejores prácticas para que estuvieran a cargo de este entrenamiento, de modo que fuese mucho más efectivo.

Adicionalmente se elaboró un manual con las mejores prácticas y se diseñó un curso de capacitación para el personal nuevo o transferido a esta área.

b) Control estadístico de los procesos

Y para mejorar había que saber cuánto se estaba mejorando, para lo cual era fundamental contar con indicadores que lo mostraran. Así, se estableció un plan de control estadístico que recogía datos y los transformaba en información. Además, se generaron las condiciones para que los integrantes de la organización adquirieran capacidad de análisis, a través de planillas estadísticas. Para cada una de las áreas se estableció una planilla diferente y adecuada para cada proceso.

La segunda etapa de esta tarea es la calidad de ejecución, es decir establecer cómo se llenarían las planillas y quienes estarían a cargo, a quienes se les debió enseñar el procedimiento y además la importancia de rellenar las planillas y de contar con esos datos y registros.

En este punto fue fundamental que el gerente general transmitiera confianza entre los trabajadores, y que les dijera que estas medidas no eran para usar la información en contra de los trabajadores, sino que por el contrario, serían para que mejoraran los procesos con la ayuda de todos. Elemento fundamental para inculcar una cultura de gestión de calidad en la empresa.

Además, fue también necesario crear una unidad de manejo de datos y generación de estadística y entrenar a los supervisores en cuanto a las herramientas de control estadístico de procesos.

c) Mejoramiento Continuo

El plan de mejoramiento continuo, es la base de la gestión de calidad, y en esta área lo primero fue detectar cuáles eran los problemas y dónde se producían. Luego, priorizar y desarrollar una estructuración de equipos de trabajo para cada uno de los problemas y apoyar a supervisores y consultores para aplicar la metodología de mejoramiento continuo, es decir, el análisis de causalidad, entre otras.

Estamos hablando de no analizar el producto final, sino el proceso y establecer dentro del proceso qué es lo que causa el problema o el defecto y arreglarlo. Tomando como premisa que siempre se puede hacer mejor, que siempre es posible cometer menos errores.

Para esto era fundamental que dentro de la propia organización se gestaran los proyectos de mejoramiento, razón por la cual se estructuró un comité de seguimiento que semanalmente revisaba 4 iniciativas de mejoramiento en detalle. Al cabo de 2 meses ya los primeros proyectos de mejoramiento comenzaron a mostrar un cambio positivo.

Clave fue la participación de trabajadores y supervisores, dado que todas las soluciones surgían de ellos, a partir de su experiencia y conocimiento, donde la labor de los consultores fue de guía y asesoramiento.

d) Difusión y reconocimientos.

También era importante la comunicación y que todos se sintieran parte de las mejoras. Así se creó un boletín semanal, en el cual se comunicaba el objetivo del plan de gestión de calidad y se daba a conocer en detalle los planes específicos de cada área, el avance de cada uno de ellos y un espacio de entrevistas de modo de que los propios trabajadores se transformaran en protagonistas.

Además, la gerencia instauró el reconocimiento al trabajador del mes, con un galardón y premiación correspondiente, esto con el fin de motivar la participación laboral y disminuir el rechazo por temor al cambio. Adicionalmente se instauró un premio económico al grupo que desarrolló el proyecto de mejora continua de más impacto económico durante el primer año del plan.

Los primeros resultados

Al cabo de unos meses, MADEL había comenzado a ver los primeros resultados tras la implementación de este plan piloto y lo más gratificante, a ver como uno a uno los objetivos específicos que se habían puesto para el año se comenzaban a concretar.

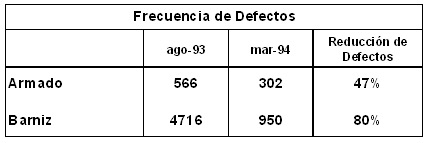

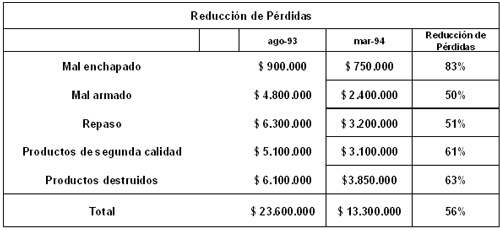

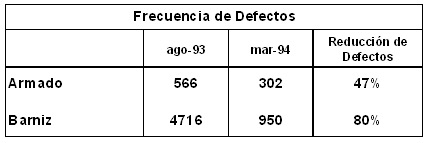

Si hablamos desde la perspectiva de las pérdidas podemos decir que el plan piloto de gestión de calidad fue exitoso. Y es que, la evaluación cuantitativa de las pérdidas es clarificadora, mientras en el proceso de armado las pérdidas se redujeron en un 47%, en el de barniz éstas descendieron en un impresionante 80% (ver cuadro).

Estos números son el resultado de las acciones de los cuatros ejes del plan piloto. Es decir, cambios de prácticas operacionales, proyectos de mejoramiento y redefinición de estándares. Todas acciones que provocaron un impacto directo en las pérdidas.

A su vez, la implementación de este plan demuestra que aún hay una gran tarea por hacer. Y es que la gestión de calidad no es la aplicación de un plan en un momento específico, se trata de una cultura de cómo hacer las cosas y de la idea de mejoramiento continuo.

A su vez, la implementación de este plan demuestra que aún hay una gran tarea por hacer. Y es que la gestión de calidad no es la aplicación de un plan en un momento específico, se trata de una cultura de cómo hacer las cosas y de la idea de mejoramiento continuo.

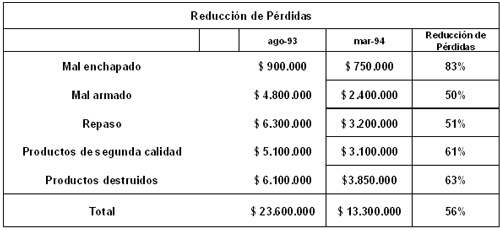

Así es como, tras seguir con la implementación de este plan y está lógica es que los resultados de Madel siguieron mejorando en los años siguientes (ver cuadro).

Los números fueron alentadores y le mostraron a la organización de MADEL el camino a seguir y el potencial económico de instaurar la gestión de calidad en el ADN de la organización.

Ahora que viste el caso puedes profundizar en la teoría leyendo la clase de este caso aquí.

Mesas, sofás, camas, camarotes, veladores y cómodas. Todos productos que hacía más de 40 años la fábrica de muebles Madel había transformado en un clásico de las casas del país.

Mesas, sofás, camas, camarotes, veladores y cómodas. Todos productos que hacía más de 40 años la fábrica de muebles Madel había transformado en un clásico de las casas del país.